Serigrafía en hoja de policarbonato brillante.

He ido a un comercio "WorkCenter" y he impreso una hoja A4 con los textos y gráficos que necesitaba para dar un acabado más profesional a mi sistema CNC.

Ahora sí que tiene la apariencia que yo quería, porque los diseños propios necesitan un esfuerzo extra en el acabado, para que su aspecto no desmerezca de los productos comprados en una tienda.

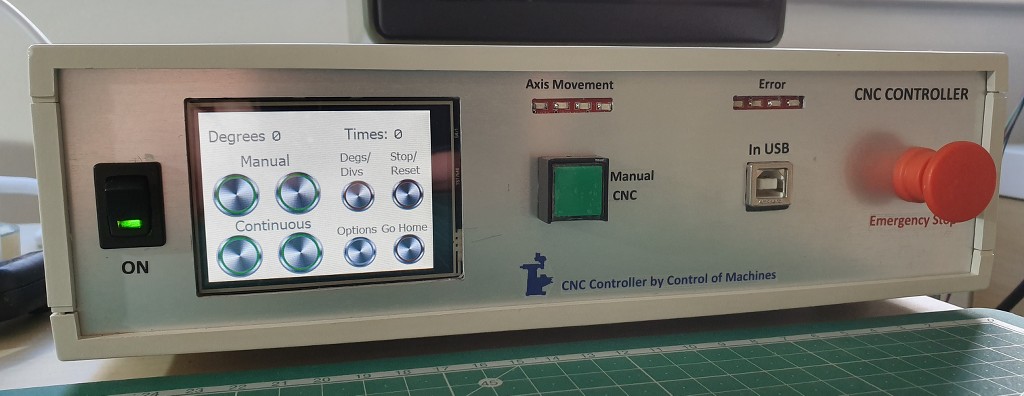

También he aprovechado para actualizar la caja CNC que monté con componentes de primera calidad, pero que ya no uso, al haber terminado mi propio diseño:

Por si alguien está interesado en construirse una, este es el desglose aproximado del coste de construir un Sistema CNC completo para tres ejes, como el de las fotos:

Fuente Traco Power, Tensión 24V dc, Corriente 6.3A: 100€

https://es.rs-online.com/web/p/products/4342803/Fuente Traco Power 15W, Tensión 5V dc, Corriente 3A: 34€

https://es.rs-online.com/web/p/fuentes-de-alimentacion-de-modo-conmutado-smps-integradas/7066246/Conexión a Mach3 ó Mach4 mediante cable USB al PC, marca Smooth Stepper: 190€

https://cnc-robotica.com/es/interfaces/135-smooth-stepper-ethernet.html?search_query=smooth+stepper&results=3Tres etapas de potencia para los motores paso a paso: 75*3€ * 3 = 225€

Modelo usado: DMD522, cada módulo es capaz de proporcionar hasta 4,2 Amperios.

https://www.cncshop.at/Schrittmotor-Endstufe-MSD542Descarga del manual:

https://1drv.ms/b/s!AhT-j3GeVZzjgpx9qjWYrVsgCsdhSg?e=VX77UlPlaca breakout completa UNIPORT V2: 45€

https://diycnc.ecwid.com/UNIPORT-V3-p125423658Caja de instrumentación, calidad profesional, en ABS, 250 x 275 x 100mm: 135€

https://es.rs-online.com/web/p/cajas-para-electronica/0504754/Utillaje, conectores, portes del acopio de material: 150€

Seta de emergencia, conector USB interno, cable Ribbon, tres Conectores DIN empotrados, conectores cableados,

portafusibles, conector de red, pilotos señalización, empalmes desmontables, macarrón termorretráctil,

cables de señalización y de potencia, etiquetas adhesivas, ventilador, interruptor general con LED,

portes por los envíos desde España y Reino Unido, etc

En total, sale por unos: 850€

He utilizado marcas de calidad reconocida, porque no quería problemas ocasionados por hardware barato, como el que se ofrece en muchas webs chinas, a precios irrisorios.

Por ejemplo, un componente fundamental de una caja CNC es la fuente de alimentación de corriente continua, que alimenta a todo el sistema. Si no es de buena calidad, estará mal filtrada, y se producirán infinidad de interferencias en los circuitos de control, llegando incluso a "colgar" el sistema.

Además, ante demandas fuertes de energía, las fuentes de alimentación baratas (como las diseñadas para alimentar luces leds) no serán capaces de suministrar la potencia suficiente, y caerá la tensión de salida, llegando a interferir en el funcionamiento de los motores paso a paso.

Por ello, siempre utilizo fuentes de la firma suiza "Traco Power". Son lo mejor de lo mejor, aunque eso se paga, claro.

Además, he utilizado dos fuentes "Traco Power" independientes, una para los circuitos de control, y otra para los drivers de potencia de los motores paso a paso. Esta forma de trabajar minimiza la posibilidad de que llegue ruido eléctrico de la zona de potencia, a la zona de control, manteniendo ésta un funcionamiento estable y seguro.

Para la conexión del sistema CNC al ordenador, uso siempre la placa "Smooth Stepper", un producto USA que ya se vende en todo el mundo, por su excelente calidad, y que permite una configuración sencilla en Mach3 y Mach4.

La placa "breakout" que aisla el sistema CNC del ordenador, la compré en Reino Unido, y el diseñador es una persona muy atenta. Incluye relés para activar sistemas como la bomba de líquido de corte, etc.

Finalmente, preferí gastarme una buena cantidad de dinero en una caja de instrumentación de calidad profesional. No creo que la calidad de un producto industrial tenga que estar reñida con la estética, y en mi caso, que utilizo estos sistemas en mi domicilio particular, la partida de gasto quedaba aún más justificada.

Eso sí, montar una caja CNC, de forma que sus conexiones sean fiables, todo quede bien asegurado, y funcione como debe, es un trabajo de muchas horas, durante semanas. Yo acabé harto....