Resumen del proyecto 4 axis control.El proyecto completo, con todos sus detalles, está descrito en mi página web:

https://sites.google.com/site/controlofmachines/control-maquina-4-ejes.

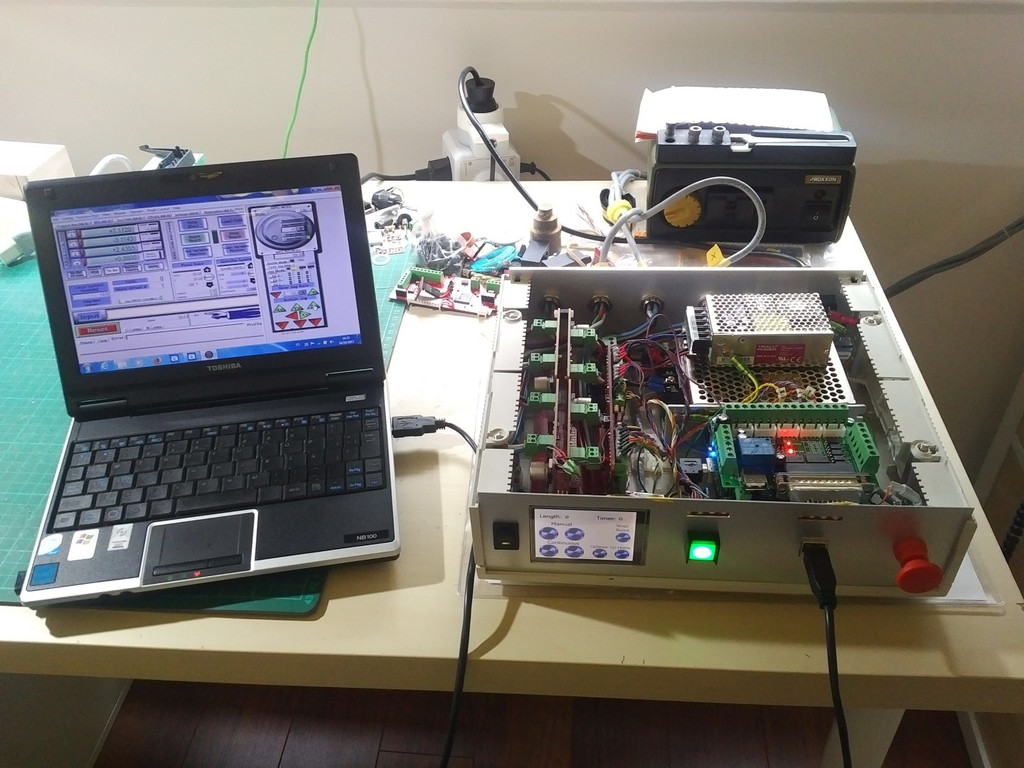

El proyecto está finalizado. En esta imagen se puede ver la caja de instrumentación que finalmente he fabricado, para alojar el sistema desarrollado en este proyecto. A la izquierda de la imagen, la app Android que permite fabricar mediante una conexión Bluetooth. Encima de la caja de instrumentación se ve un ordenador ejecutando el conocido planificador de movimientos Mach3. Para conmutar entre la atención al computador o el móvil, en el frontal de la caja se ha instalado el pulsador iluminado en verde.

La caja de instrumentación está finalizada, a falta de colocar unos trozos de plástico transparente encima de los leds, y de rotular el frontal.

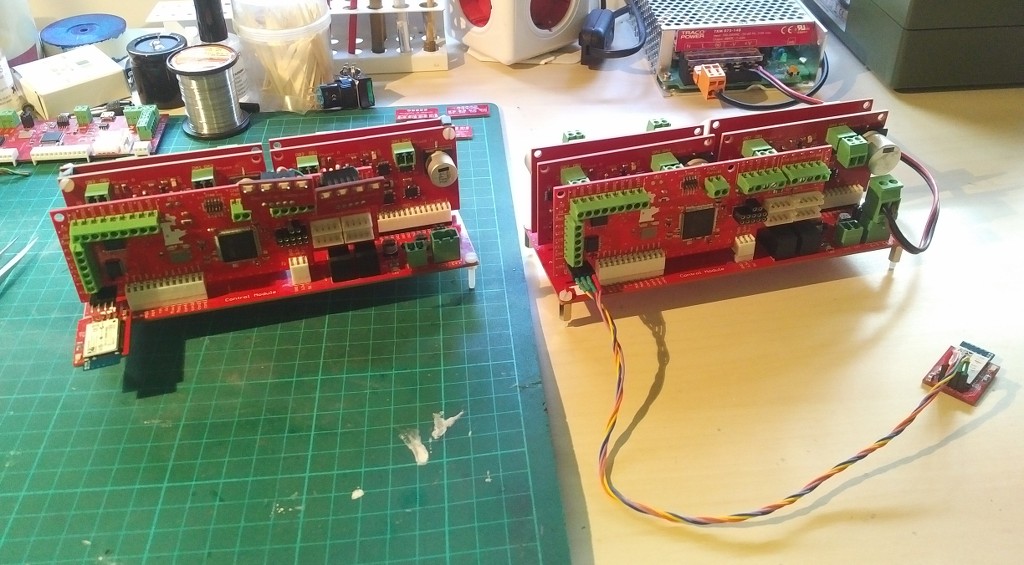

El sistema, fuera de la caja de instrumentación, tiene el aspecto mostado en la siguiente figura. Se ve el módulo Bluetooth conectado a la placa de control.

El sistema soporta la tecnología NFC, de manera que es posible conectar una antena NFC que publique un mensaje NDEF para la descarga automatizada de la app de control, desde el repositorio de aplicaciones "Play Store".

Además, tocando con el móvil la antena NFC, se lanza la aplicación Android automáticamente, y se lleva a cabo la conexión Bluetooth al dispositivo que le indique el mensaje NDEF. Finalmente, he copiado el mensaje NDEF en una etiqueta adhesiva con un chip NFC y su antena, y la he pegado en la parte superior de la caja de control, para evitar montar permanentemente la antena hardware.

En esta foto se muestra una antena NFC hardware, del fabricante Texas Instruments, y un "tag" adhesivo NFC, usados en el proyecto.

Origen del proyecto.

Origen del proyecto.Llevaba tiempo observando que en el mundo de CNC no existía una proporción entre el esfuerzo de aprendizaje necesario, y las tareas que normalmente se llevan a cabo.

Muchas personas se inician en el mundo de la fabricación por control numérico, para resolver tareas sencillas, como fresar un círculo, cajear un rectángulo, o refrentar una superficie plana.

Mi impresión es que debería existir una forma sencilla –y amigable- de llevar a cabo estas tareas sencillas, con un esfuerzo mínimo de aprendizaje. Y si más adelante necesitabas llevar a cabo tareas complejas, ya irías estudiando progresivamente lo que necesitases.

Pero consideraba necesario crear una forma de poder empezar a trabajar con una máquina CNC, desde el primer día.

Especificación de requisitos.El proyecto de un el nuevo sistema CNC, debería cumplir los siguientes requisitos mínimos:

Desarrollar una app para Android, que mediante una conexión Bluetooth con la placa de control, permita llevar a cabo las operaciones básicas de fabricación:

• Movimiento manual de todos los ejes (modo continuo, desplazamiento fijado o repetitivo)

• Contorneado.

• Ranurado.

• Cajeado.

• Cajeado con vaciado.

• Corte de circunferencia.

• Círculo (circunferencia con vaciado).

• Taladrado múltiple.

• Fabricación básica de engranajes.

• Gestión de un cuarto eje, como indexador o mesa giratoria.

Por si ocasionalmente no se dispone de un dispositivo Android, es necesario disponer de un método alternativo para el control manual completo de cualquier eje, desde una pantalla táctil.

Conmutación, mediante pulsador, a modo CNC tradicional, basado en planificadores de movimiento como Mach3, Mach4, etc.

Además, debe ser capaz de trabajar con planificadores de movimientos que se ejecuten desde un computador (Mach 3, etc).

El desarrollo debe basarse en los más modernos estándares industriales, de forma que se facilitara al máximo el mantenimiento del producto, su migración a otras plataformas, y su evolución futura. Esto conlleva el uso de:

Un micro-controlador con arquitectura ARM Cortex M, de última generación.

Capas estandarizadas de software, como un sistema operativo para sistemas embebidos con interfaz CMSIS-RTOS, librerías con interfaz HAL, generador de configuración STM32 CubeMX, etc.

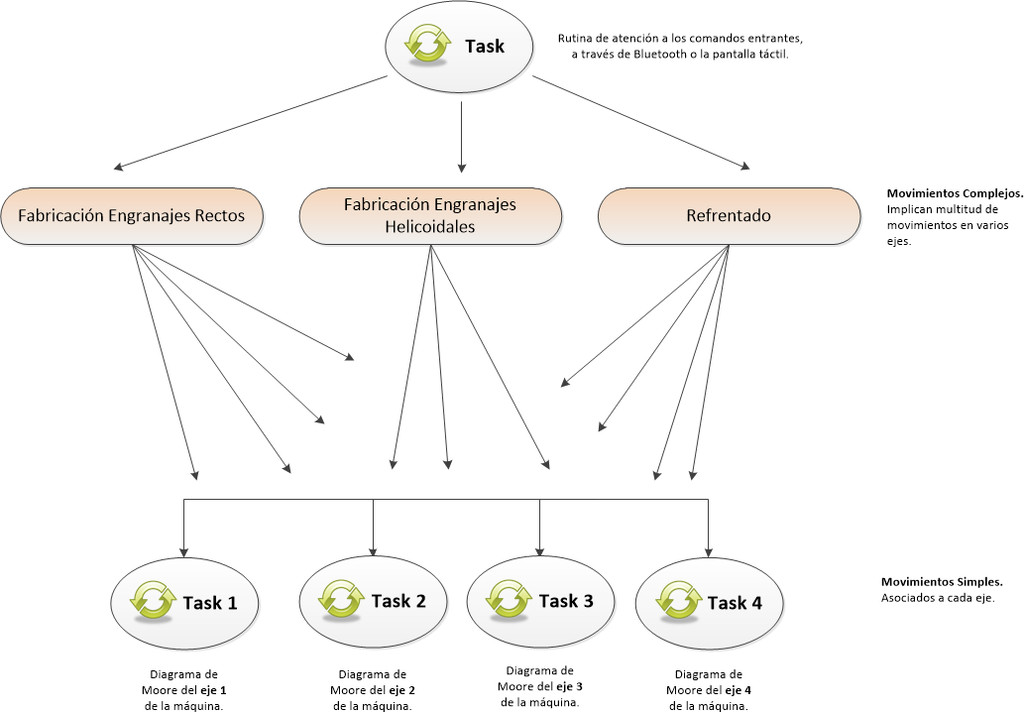

En esta imagen se ve la estuctura en capas y threads (hilos) en el que se basa el diseño. Es una vista simplificada de la realidad, claro...

En esta imagen se muestran dos pantallas táctiles de diferente tamaño conectadas al sistema de control, y ejecutando un software desarrollado específicamente para este proyecto.

El sistema admite hasta 4 pantallas táctiles a la vez, una para cada eje. Cualquier pantalla se puede conectar a cualquier conector. Si se seleciona el cuarto eje en el menú de "Opciones" mostrado en pantalla, automáticamente se mostrará una interfaz adaptada al control de un indexador o mesa giratoria (en lugar de un eje lineal, como X, Y, Z).

Diseño del proyecto.

Diseño del proyecto.Al ser éste un proyecto de “Innovación tecnológica”, que hace uso de micro-controladores de última generación, el diseño se ha llevado a cabo a partir de la construcción de un prototipo, el cual ha ido evolucionando, hasta obtenerse el producto final.

Los primeros prototipos se llevaron a cabo con los chips STM32-F2 y STM32-F4 del fabricante ST Microelectronics. Ambos tienen una arquitectura ARM Cortex M4. Lamentablemente, enseguida se comprobó que el uso de múltiples threads (hilos) de control, ejecutándose simultáneamente, colapsaba la memoria RAM disponible, llegando a colgar el sistema.

Fue necesario reducir al máximo el consumo de memoria, y esperar a la aparición de la gama STM32-F7 para poder finalizar el proyecto. Éste tiene una arquitectura ARM Cortex M7.

El diseño y desarrollo de este proyecto sigue un planteamiento modular, con las siguientes partes:

Placa base. Encargada de las conexiones de alimentación, de las conversión de niveles de tensión, y de interconectar todas las placas.

Placa de control. Monta el micro-controlador ARM Cortex M7 que es el corazón del sistema. Recibe las conexiones de equipamientos auxiliares y cableado de mando.

Placas de potencia. Hasta un máximo de cuatro. Cada placa controla un motor paso a paso, que puede llegar a consumir 5 Amperios de corriente, aunque la fase de pruebas se han llevado a cabo con motores pap de hasta 4 amperios.

En este vídeo se explica el funcionamiento desde un móvil Android.

http://youtu.be/bMLCDhbbZ58En estos vídeos, se puede ver cómo se mecaniza, desde el móvil.

Corte de un círculo:

https://www.youtube.com/watch?v=hoZFwlKyhtgCorte de un rectángulo:

https://www.youtube.com/watch?v=vFriWhOGmogEl manual de instrucciones detallado, se puede consultar aquí.

https://sites.google.com/site/controlofmachines/descarga-del-manual-de-usuario