De nuevo acabo de llegar de la FP. Hoy el profe nos ha hecho soldar en plancha gruesa de 19mm con electrodos de rutilo Proxair R-49 de 2,5 y 2mm.

He marcado con negrita lo que me parece más interesante, para quien no se quiera tragar todo el tostón.

Primera muestra: cordones con electrodo de 2,5mm en plancha de 19mm.Cada cordón tiene la aportación de un electrodo entero.

40A en polaridad directa: Arranca mal; pega, suelda superficialmente; no se nota el hierro fundido; cuesta mantener el cordón; la cascarilla sale bien.

50A en polaridad directa: Arranca bien; pega, penetra poco en la plancha; se nota poco hierro fundido; se mantiene bien el cordón; la cascarilla sale bien.

60A en polaridad directa: Arrnaca bien; suelda, se nota que la soldadura comienza a penetrar, se nota el hierro fundido; se nota energía en el arco; la cascarilla ha salido sola.

Estos tres cordones solo los he dado con corriente directa.

En los dos primeros no he querido invertir más porque vehía que no eran viables.

En el de 60A sí que habría tenido sentido hacer un cordón con corriente inversa, pero se me ha pasado.

70 y 80A en polaridad directa e inversa: Arranca bien; suelda bien, el cordón penetra bien, se nota el hierro fundido; se nota energía en el arco; la cascarilla ha salido sola.

90, 100 y 110A en polaridad directa e inversa: lo mismo que los anteriores cordones, pero

hay mucho más energía y hay que esforzarse en mantener el arco bajo porque sino chispea mucho saltando puntos de hierro fundido por todos lados. A partir de los 100A tengo la sensación de que se hunde mucho el cordón.

En estos amperajes se nota que al principio suelda con más intensidad que al final. Como más corriente de soldadura más se nota la diferencia. Pienso que es porque de la mitad para adelante, más o menos, el electrodo se calienta mucho y se pone al rojo y esto hace algún efecto para que se note como si bajara mucho más la intensidad de soldadura.Anteriormente ya conté que el hierro tiene un coeficiente resistivo (a la elecltricidad) positivo, o sea que como más se calienta más aumenta su resistencia eléctrica (los átomos se separan, el material se dilata, y a los electrones les cuesta más circular) y digo si tendrá esto algo que ver.

120A en polaridad directa: el electrodo se pone al rojo vivo enseguida, se hunde una barbaridad el cordón, y deja de poderse soldar correctamente.

No he continuado más porque me parece inviable soldar a más corriente.

Conclusión: pienso que se puede soldar correctamente entre los 60 y los 110A, pero como mejor se suelda y mejor queda es entre los 70 y los 90A.

Entre 60 i 110A es lo que marca la casa de electrodos, o sea que concuerda con ellos lo que he hecho en chapa gruesa. En el anterior ensayo con chapa de 3mm las corrientes factibles eran menores. Entonces entiendo que los datos que da la casa son para chapas bien gordas.

........

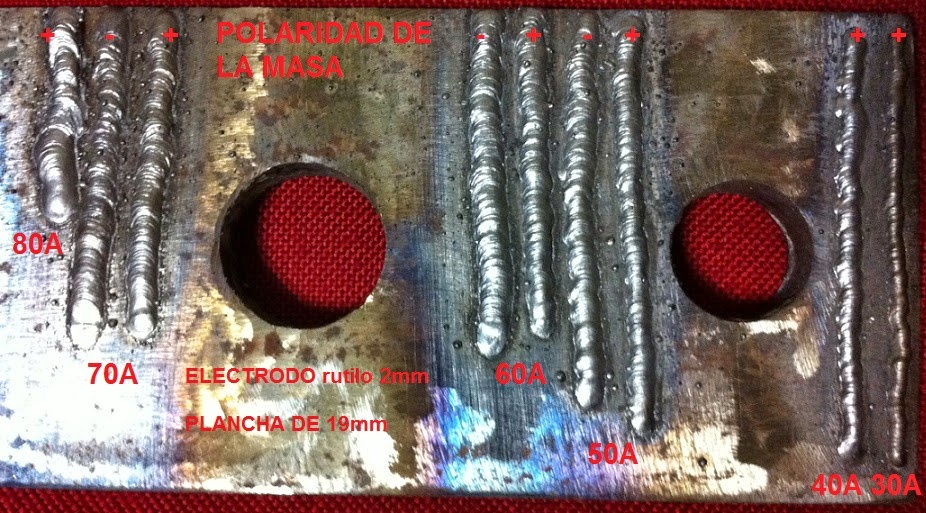

Segunda muestra: cordones con electrodo de 2mm en plancha de 19mm.Cada cordón tiene la aportación de un electrodo entero (excepto el de 80A que tiene medio electrodo)

30A en polaridad directa: Arranca bien; pega, suelda superficialmente; no se nota el hierro fundido; cuesta un poco mantener el cordón; la cascarilla sale bien.

40A en polaridad directa: Arranca bien; pega, penetra poco en la plancha; se nota poco hierro fundido; se mantiene bien el cordón; la cascarilla ha salido sola.

En los dos primeros no he querido invertir más porque vehía que no eran viables, el segundo mejor pero un poco justo.

50A en polaridad directa e inversa: Arranca bien; suelda bien, el cordón penetra bien, se nota un poco justo el hierro fundido; se nota energía en el arco; la cascarilla ha salido sola.

60A en polaridad directa e inversa: Arranca bien; suelda bien, el cordón penetra bien, ya se nota el hierro fundido líquido, aunque se queda atrás sin intención de adelantar al arco; se nota energía en el arco; la cascarilla ha salido sola.

70A en polaridad directa e inversa: Arranca bien; suelda bien, el cordón penetra bien, se nota mucho el hierro fundido líquido;

se nota mucha energía en el arco, pero al ser menor el diámetro del electrodo no es tan molesto como en 2,5mm; la cascarilla ha salido sola.

A mitad del cordón baja la energía, seguramente porque se pone al rojo.80A en polaridad directa: Arranca bien; el cordón penetra una barbaridad, se nota que hace mucho surco; A mitad del electrodo se ha puesto muy al rojo y ya ha bajado una barbaridad la corriente y no he continuado más. Solo hay medio electrodo en ese cordón.

Me parece inviable soldar a más corriente.

Conclusión: Suelda correctamente entre los 50 y los 70A. La casa pone que suelda entre los 45 y los 80A. En la banda baja de la corriente lo que dice la casa concuerda con mi experiencia. Pero en la banda alta, 80A para mi han sido insoldables ya que enseguida se ha puesto el electrodo al rojo vivo. En general se acercan bastante mis resultados a lo de la casa.

.................................

Conclusiones finales:

La casa de los electrodos ha coincidido muy bien con la plancha gruesa que he soldado hoy pero en la experiencia con plancha de 3mm, la gama baja de corriente podía superarse y soldar a menor amperaje perfectamente.

De nuevo creo que les faltaría poner la variable grueso del elemento a soldar en sus tablas, que no es muy difícil de hallar, y sería mejor para ellos porque venderían más y para los usuarios porque iríamos mejor guiados.

Con electrodo de 2,5mm hablan de entre 60 y 110A y yo soldaba bien a 40 y 50A en plancha de 3mm.

Con 2mm a 30A ya soldaba bien en plancha de 3mm y la casa habla de soldar entre 45 y 80mm.He podido observar como a 100A, a mitad del cordón, me ha saltado un magnetotérmico de 10A al que solo había conectada esta máquina.

Es una buena señal porque con magnetotérmico de 10A se puede soldar sobradamente a 50/60A que es a lo que se va a llegar, como mucho, para soldar materiales de 3mm, y la mayoría de gente debe tener más de esos 10A, por ejemplo en mi casa tengo 30A contratados. Pienso que puedo comprender porque Txantxangorri ha dicho que comenzaba a picar la cascarilla desde el final del cordón. Hoy he tenido muchos cordones donde se ha despegado sola la cascarilla, pero tenían todos ellos en común que quedaban pegados, sin soltarse, al final del cordón.

Entiendo que el final del cordón es el punto donde más tendencia tiene a pegarse la cascarilla y los buenos cordones, solo con picar ahí ya salen. Estoy en lo cierto, maestro?

Saludos,

Llan

.